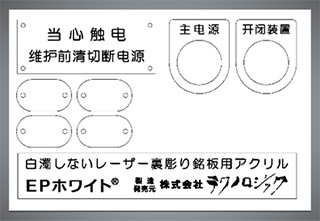

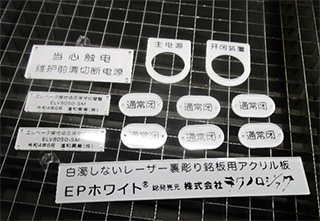

機械彫刻業界や制御盤関係の生産現場には、アクリル銘板を製造する仕事があります。アクリル銘板とは、「白吹き」と呼ばれる透明アクリルの片面を白く塗装したプレートに、文字を裏彫りして墨入れをして作る装置銘板です。

アクリル銘板を製造する方法は、ダルマスイッチとか短冊と呼ばれるプレートを、一枚ずつバイスに固定して彫刻機で彫って、さらに一枚ずつエナメル塗料を色入れして、生乾きの状態から余分の塗料をふき取るというあまりに手間ひまがかかる、専門的な手作業を必要とする仕事でした。

レーザー彫刻機を用いると、文字の彫刻と材料のカットを同じ機械で、同時に行えます。しかもカットの工程では、これまで銘板完成後に張り付けていた両面テープの「位置決めカット」まで同時に行えます。

ここでは、レーザー彫刻機によるアクリル銘板製造工程の省力化のメリットを明らかにしながら、製造手順をご説明しましょう。

データ作成

データ作成はCorelDrawや イラストレータなどのドロー系ソフトか、当社の助っ人CAMやArtEsperなどの彫刻ソフトを使って行います。

文字彫刻はTrueTypeなどのフォントを利用しますが、形状のカットは極細線で作成することでレーザーにカットラインとベクトルの彫刻を識別させます。

いずれのソフトでも、文字彫刻と材料形状の中心合わせは簡単にできますから、機械彫刻のようにバイスにセットするとき、プレートサイズが変わる度にセンター合わせする手間はかかりません。

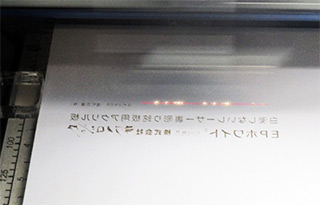

レーザー彫刻

この写真は、レーザーで彫刻している様子です。レーザー出力を弱めに設定して、文字を彫刻します。

レーザーですと、機械彫刻のように文字サイズや画数に応じて、いちいち太さの違う刃物に交換する手間も無く、線間が潰れて読めなくなる心配もありません。

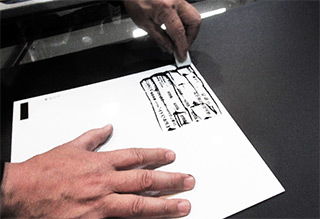

色入れ

文字彫刻が終わった段階でいったん材料をレーザー彫刻機から取り出して、色を入れます。

レーザー加工面にクラックが発生しない水性アクリル塗料をスポイトボトルに入れて、彫刻された部位だけに極力少ない量を注入してゆきます。

塗料のすくい取り

小型のスキージやゴムベラなどを使って塗料をすくいとりながら彫刻部分だけに塗料が残るように良くなじませます。

ふき取り

15分くらい放置して塗料が生乾き状態になるのを待ちます。

ふき取り作業はこの「生乾き」になったときに行うタイミングが非常に大切です。アルコールまたは真水を浸み込ませたウェスを円盤状の板に包み軽くふき取りますが、塗料が生乾きになっていないとせっかく入れた塗料が染み出してしまいます。

また、乾きすぎるとふき取りが困難になり時間が無駄にかかってしまいます。

コツは一度に完成形を求めず、ウェスのきれいな面に塗料を移す気持ちで、三段階くらいできれいに仕上げることです。

ウェスの汚れた面では、美しく仕上がりません。最後はきれいなウェスを使うことがキモです。

両面粘着シート

ふき取りが終わったらレーザーに戻す前に両面粘着シートを全面に張り付けます。

これは一般的には両面テープとも呼ばれるものですが、基材や粘着剤に使われる素材によって性質が異なるので、レーザーで切り抜いても変色したり断面に糊を拡げたりしないものを特に当社で供給しています。

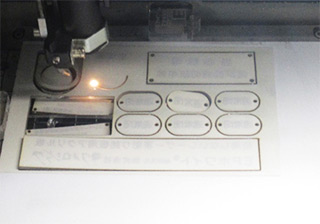

レーザーで切り抜き

レーザー彫刻機に再び材料をセットし、文字彫刻のときよりもレーザー出力を高めに設定して、銘板を切り抜きます。

完成

以上ですべての工程が終わります。

レーザーでこのような白吹き塗装アクリル板の装置銘板を作るメリットは、すでにご理解いただけているとは思いますが、ここで改めて列挙してみましょう。

- 丸ゴシック以外にも明朝や楷書など、書体の選択肢が増える。

- 刃長合わせや材料位置合わせの段取りも必要なく、彫刻時間も圧倒的に早い。

- 文字サイズに応じて刃先の太さを調整、交換する必要がない。

- 色入れ、ふき取りも一枚ずつ行う必要がない。側面のふき取りもいらない。

- 材料コストが半分以下に抑えられる。

- 塗装アクリル定尺板からのカットも、両面粘着シート貼り付け後のカットもすべて同じ機械で同時に出来る。

- ダルマスイッチや短冊プレートの各種サイズをストックする必要がないので、材料在庫の圧縮がはかれる。

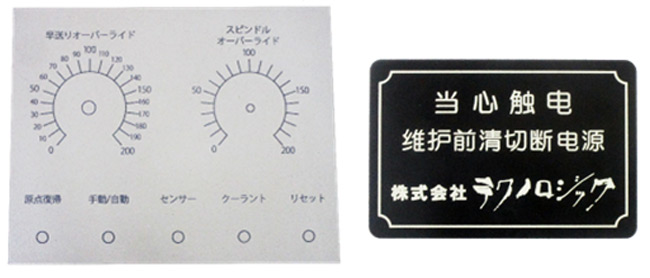

- CO2レーザーはアクリル板だけでなく下段の写真の様に塗装鋼板の彫刻や、アルマイト染色プレートのマーキングもできるため、制御盤にかかわるマーキングでは幅広く活用できる。

以上、列挙したメリットの通り、彫刻作業の合理化と省力化のおかげで、圧倒的なコスト削減効果が見込まれます。

当社のレーザー彫刻機は、操作性だけでなくメンテナンス性にも優れています。アクリル銘板の生産性で威力を発揮するレーザー彫刻機なら、テクノロジックまでご相談ください。